六工位轉盤機中伺服動力頭的關鍵作用與應用解析

在當今高度自動化、追求柔性化生產的制造業環境中,非標自動化設備扮演著至關重要的角色。其中,六工位轉盤機以其高效、緊湊和靈活的工位布置,成為實現多工序連續自動加工的經典平臺。而作為其核心執行單元之一的伺服動力頭,則是決定整機性能、精度與可靠性的關鍵所在。本文將深入解析伺服動力頭在非標自動化六工位轉盤機中的應用與重要性。

一、非標自動化六工位轉盤機概述

六工位轉盤機是一種典型的間歇式回轉工作臺設備。其核心是一個可以精確分度旋轉的轉盤,圓周上均勻分布著六個工位。工作流程通常為:操作員或上料機構在某個工位上料→轉盤分度旋轉→各工位同時執行不同的加工或檢測任務(如鉆孔、攻絲、銑削、壓裝、檢測等)→在指定工位下料。這種設計實現了工序的并行化,極大地提高了生產效率,尤其適用于中小型零件的多工序加工與裝配。

二、伺服動力頭的核心地位與技術特點

伺服動力頭,本質上是集成了伺服電機、高精度減速機(或直連)、主軸、刀具夾持系統以及控制單元于一體的模塊化動力執行部件。在六工位轉盤機中,它通常被安裝在需要進行切削、成型或壓入等主動加工的一個或多個工位上。

其核心優勢體現在:

- 高精度與可控性:伺服電機具備精確的位置、速度和轉矩控制能力。這使得動力頭不僅能實現精準的進給深度控制(例如鉆孔深度的嚴格保證),還能根據材料特性實時調整轉速與扭矩,實現恒扭矩或恒功率加工,提升加工質量與刀具壽命。

- 柔性化與智能化:通過程序控制,一套伺服動力頭可以輕松適應不同產品、不同工序的參數要求(如轉速、進給速度、循環次數),只需更改程序,無需更換機械部件,極大地增強了設備的通用性和換產效率。

- 響應迅速與高效率:伺服系統啟停迅速,加減速性能優異,配合轉盤的高速分度,能有效縮短單件產品的節拍時間。其快速的響應能力也便于實現復雜的運動軌跡(如銑削簡單輪廓)。

- 穩定可靠與反饋診斷:內置編碼器提供實時位置與速度反饋,形成閉環控制,確保動作準確無誤。系統可以監測電機負載,實現過載保護、刀具磨損或斷裂檢測等智能診斷功能。

三、在六工位轉盤機中的典型應用場景

- 精密鉆孔與攻絲:這是最常見的應用。伺服動力頭可完成從定位、快速進給、工進鉆孔、到退刀的全自動循環,深度控制精確到0.01毫米,并能自動進行攻絲動作,保證螺紋質量。

- 輕量化銑削與去毛刺:對于需要在工件表面進行銑槽、銑平面或去除毛刺的工序,伺服動力頭可以通過程序控制實現精確的路徑運動。

- 壓裝與裝配:在需要壓入軸承、銷釘或進行過盈配合裝配的工位,伺服動力頭可切換為壓力控制模式,實現恒定壓力的精密壓入,并監控壓裝曲線,判斷裝配質量。

- 檢測與測量:配備測頭或傳感器的動力頭,可以移動到指定位置,對工件尺寸、高度或位置度進行非接觸或接觸式測量,并將數據反饋給總控系統。

四、系統集成與選型考量

將伺服動力頭集成到六工位轉盤機中,需要綜合考慮:

- 與總控系統的協同:動力頭通常通過EtherCAT、PROFINET等工業總線與PLC或運動控制器連接,實現指令同步與數據交換,確保其動作與轉盤分度、其他工位氣缸動作等嚴格協調。

- 結構設計與剛性:安裝座需要有足夠的剛性以抵抗切削力,避免振動影響精度。同時需考慮冷卻液、排屑的通道設計。

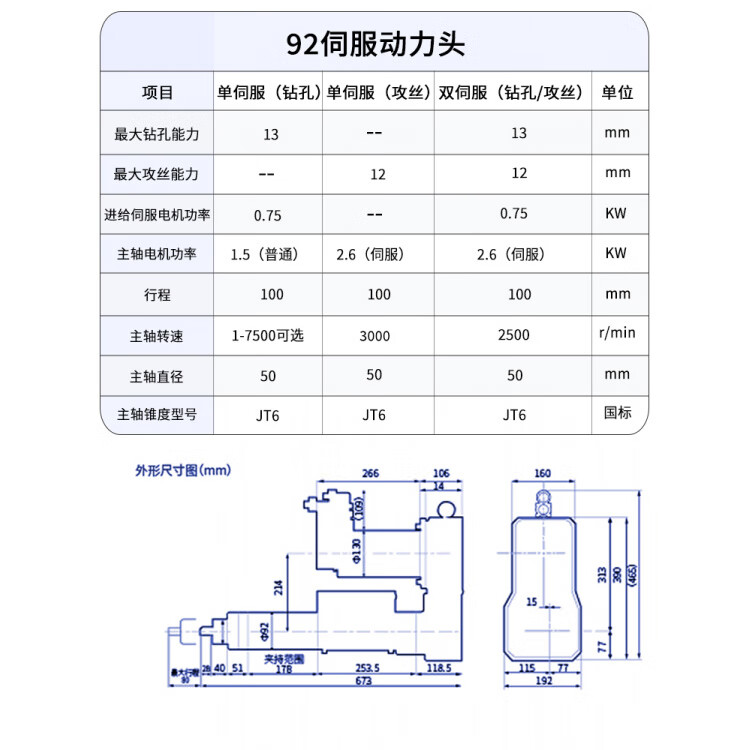

- 選型參數:需根據加工材料、刀具尺寸、所需最大轉速、扭矩、軸向推力以及行程等關鍵工藝參數,選擇合適的伺服電機功率、減速比和主軸型號。

###

伺服動力頭作為“肌肉”與“神經”的結合體,為六工位轉盤機這類非標自動化設備注入了高精度、高柔性與智能化的靈魂。它不僅是提升單機性能的利器,更是連接數字化工廠、實現智能制造數據采集與控制的關鍵節點。隨著伺服技術與智能算法的發展,未來的伺服動力頭將更加集成化、智能化,進一步推動非標自動化設備向更高效率、更優品質和更強適應性的方向演進。

如若轉載,請注明出處:http://www.bwgrsg.cn/product/667.html

更新時間:2026-02-08 12:26:37